Quy trình đúc lạnh liên tục

Trong quy trình Direct Chill Continuous Casting, khi nghiêng lò thì nhôm lỏng sẽ chảy qua hệ thống máng dẫn đến mâm đúc. Mâm đúc billet được hình thành từ một số khuôn có kích thước, hình dạng và mặt cắt khác nhau. Trước khi quá trình đúc bắt đầu, mâm đỡ billet sẽ được nâng lên bởi một pit tông thủy lực (stool-cap). Khi lượng nhôm lỏng đạt được một chiều cao nhất định trong khuôn thì pit tông sẽ hạ dần xuống. Tốc độ đúc và dòng chảy nhôm lỏng sẽ được điều chỉnh một cách thích hợp để lượng nhôm lỏng trong khuôn luôn ổn định.

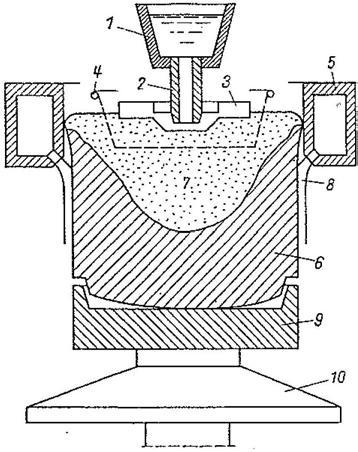

Khi nhôm lỏng được rót vào khuôn, lớp ngoài cùng sẽ đông đặc do tiếp xúc với nước làm mát ở ngoài thành khuôn. Cùng lúc đó nước sẽ được phun trực tiếp vào phần cứng bên ngoài của cây billet tại đáy khuôn. Nhờ vậy, bề mặt billet được làm lạnh nhanh chóng dẫn đến đông đặc. Một hệ thống distributor được sử dụng để nhằm có thể đạt được cấu trúc đồng nhất trong mỗi cây billet và thậm chí khi vẫn còn ở trạng thái lỏng. Khi pit tông thủy lực hạ đến vị trí cuối cùng ở trong hố đúc, quá trình đúc sẽ dừng lại, hoàn thành một mẻ đúc. Xem sơ đồ 2.8 - minh họa quy trình Vertical Direct Chill Casting.

Fig. Sơ đồ minh họa quy trình Vertical Direct Chill Casting: 1 - máng xả, 2 - vòi dẫn, 3 - van, 4 - distributor, 5 - khuôn, 6 - vùng nhôm đông đặc, 7 - vùng nhôm chuyển pha, 8 - bộ phận phun nước làm mát, 9 - mâm đỡ (đế giả), và 10 - pit tông thủy lực.

Tốc độ đúc phụ thuộc vào các thông số như kích cỡ khuôn billet, loại hợp kim, nhưng thông thường sẽ trong khoảng 1-3 (mm/s) . Tốc độ làm mát giảm dần từ 20 ℃, nhiệt độ gần bề mặt billet, đến 0.5℃ về phía tâm billet. Nhiệt độ của nhôm khi rót xuống là xấp xỉ 690-725℃ và gradient nhiệt độ từ 0.3 to 5 (K/mm ). Phương pháp đúc này chủ yếu dùng để sản xuất nhôm billet và nhôm dạng tấm (slab), mà sau đó được đùn để ép thành các thanh nhôm định hình và cán thành các tấm mỏng tương ứng.

Phương pháp đúc DC đã được sử dụng và phát triển trong một thời gian dài, tuy nhiên vẫn còn một số nhược điểm quan trọng như: hình thành vết nứt nguội, vết nứt nóng, rỗ khí, bị co lại và còn lẫn tạp chất,…

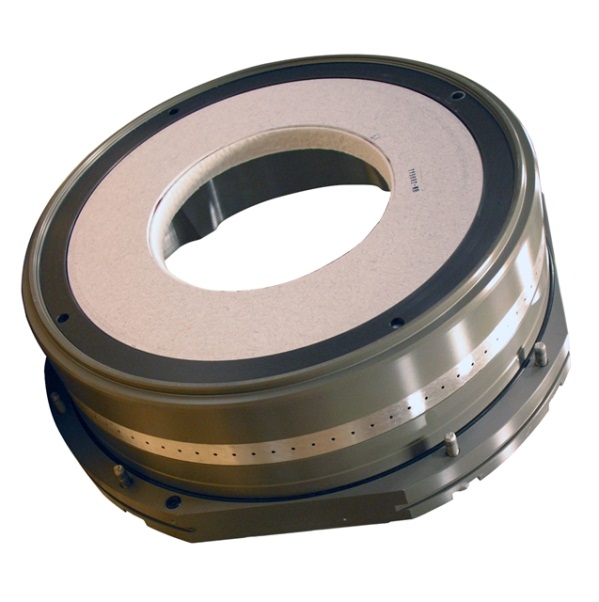

Một trong những bước phát triển gần đây của công nghệ đúc DC, đặc biệt trong đúc billet là khuôn air slip. Trong khuôn air slip (Hình 3), khí và dầu sẽ đi qua khe thấm dầu trên vành than, bám vào thân khuôn, và hoạt động như một rào chắn ngăn chặn nhôm lỏng chạm vào thành khuôn. Hầu hết các hoạt động làm mát được thực hiện bằng cách phun nước trực tiếp lên billet. Kỹ thuật này đã cải thiện cấu trúc bề mặt và giảm khuyết tật trên bề mặt của cây billet.

Fig. Khuôn đúc air slip

Trong đúc nhôm, quá trình đông đặc có thể khác nhau trong tiết diện ngang của cây billet nếu một số giá trị bị thay đổi. Ví dụ như lượng nước làm nguội, tốc độ đúc, nhiệt độ của mỗi khối nhôm sau khi đúc thành. Đối với các tấm nhôm slabs với tiết diện lớn hơn, thì các yếu tố tác động sẽ khác hơn nhiều.

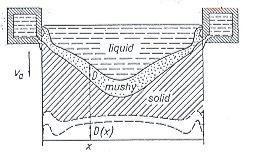

Trong quy trình đúc DC, vùng chuyển pha là một điểm đáng lưu ý, nó nằm đâu đó ở giữa vùng đông đặc và vùng lỏng. Vùng chuyển pha càng cạn thì tính chất và chất lượng sản phẩm sẽ tốt hơn. Trong khi, nếu nó sâu thì có nghĩa phần lớn sự truyền nhiệt xảy ra ở thành khuôn, chứ không làm đông đặc nhôm lỏng.

Fig. Hình dạng đặc trưng của vùng nhôm lỏng và vùng đông đặc trong quy trình đúc DC

Bài viết liên quan

- Khái quát về quy trình sản xuất nhôm ingot

- Nhôm và tính chất lý hóa của nhôm

- Inclusions in aluminum melt

- Khái quát các công đoạn trong nhà máy luyện nhôm

- Measurement methods of inclusions in aluminum melt

- Why ceramic fiber is widely used on furnace lining?

- Tại sao ngành đúc khó phát triển?

- Công nghệ đúc kim loại hiện nay

Đang truy cập:

Đang truy cập:  Trong ngày:

Trong ngày: